Inteligencia objetiva para la inspección de la calidad de los alimentos y el control de procesos

La inteligencia artificial (IA) en el procesamiento de alimentos ya no es una gran idea: ya está teniendo un impacto significativo en toda la industria alimentaria. En este artículo se analizan los beneficios de la inspección visual basada en la inteligencia artificial en el procesamiento de alimentos.

Este artículo fue publicado originalmente por Food Manufacturing el 24 de junio de 2024. Haga clic aquí para ver el artículo en el sitio web de la publicación.

La inteligencia artificial (IA) en el procesamiento de alimentos ya no es una gran idea: ya está teniendo un impacto significativo en toda la industria alimentaria. Desde los procesadores de carne y aves de corral hasta los galpones de clasificación de patatas, las tecnologías de inspección impulsadas por la inteligencia artificial ofrecen oportunidades revolucionarias para que las empresas optimicen el control de calidad en toda su organización y mejoren la precisión, la eficiencia operativa y la seguridad alimentaria.

Aun así, muchas empresas siguen preocupadas por la IA en la producción de alimentos. La integración de cualquier tecnología nueva en un proceso conlleva riesgos y desafíos, pero la IA representa un cambio significativo en la cultura organizacional. Además, con el rápido auge de las empresas de inteligencia artificial en los últimos años, es razonable mostrarse escéptico sobre la confiabilidad, la precisión y la seguridad de estas tecnologías complejas y costosas.

En cuanto a los sistemas de inspección por visión con IA en la producción de alimentos, hay un principio fundamental a tener en cuenta: las aplicaciones de IA tienen más éxito cuando los humanos toman la iniciativa en la formación y el mantenimiento del sistema.

Las diferencias entre el aprendizaje supervisado y no supervisado

Los productos alimenticios no se fabrican según especificaciones diseñadas con precisión, como los componentes de máquinas fabricados. Los equipos de operaciones y control de calidad de la planta definen una tolerancia aceptable en cuanto a la apariencia del producto (tamaño, forma, color, textura, volumen, etc.). En la mayoría de las operaciones alimentarias, depende de un inspector humano que hace la fila para comprobar si los productos tienen defectos, si presentan características que no cumplen con las especificaciones o si contienen materiales extraños no deseados y potencialmente dañinos. Este método de inspección es intrínsecamente subjetivo y difícil de controlar en una sola planta, y mucho menos en toda la organización.

Uno de los valores centrales de la inspección por visión basada en inteligencia artificial es su objetividad. A diferencia de un operador humano, un sistema de IA bien entrenado nunca tiene un «día libre» en la planta. Aplica medidas definidas por el ser humano para analizar los productos según un criterio de calidad exacto. Este método de entrenamiento de la IA se denomina «aprendizaje supervisado», en el que el sistema de IA se entrena continuamente en función de las aportaciones humanas.

El aprendizaje supervisado implica mostrarle a la IA algunas muestras «buenas» (que pueden ser decenas de miles de muestras o más) y algunas muestras «malas», ambas etiquetadas por una persona o un equipo. Mediante este método de entrenamiento, se construye un modelo basado en algoritmos específicos. El sistema de IA «aprende» los criterios aceptables para una característica o material de producto en particular. Cada modelo de producto, incluida la capacidad de detectar materiales extraños, sigue este proceso. Los modelos evolucionan continuamente a medida que se etiquetan nuevas muestras y se agregan al conjunto de capacitación para mejorar el rendimiento y la confiabilidad.

El aprendizaje supervisado requiere tiempo y paciencia, pero el esfuerzo se traducirá en una aplicación confiable y precisa.

El otro método de entrenamiento de la IA se denomina «aprendizaje no supervisado». A través de este proceso, la aplicación de IA define sus propias tolerancias. Como la IA busca datos constantemente, sin supervisión comienza a tomar sus propias decisiones sobre la calidad de los productos, lo que puede generar resultados impredecibles.

Las dificultades del aprendizaje no supervisado son la razón por la que las empresas deben desconfiar de los proveedores de IA que no demuestran ni ofrecen una formación constante de sus modelos de IA.

Dónde se aplica la IA para resolver los desafíos actuales de la fabricación de alimentos

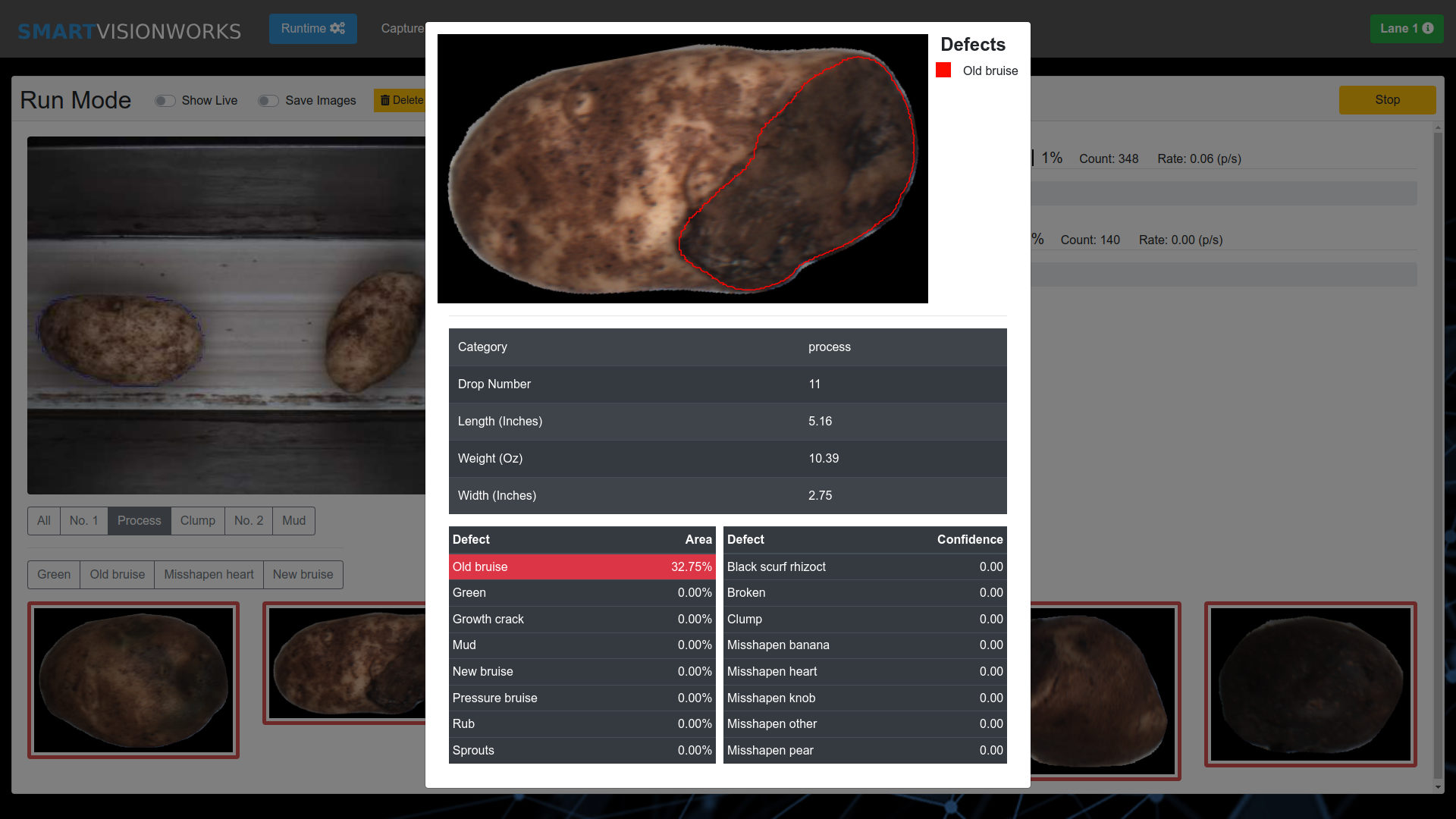

Después de recogerlos en el campo, los productos frescos generalmente se trasladan a una planta de procesamiento para clasificación, dimensionamiento y clasificación. Las patatas, por ejemplo, se inspeccionan y clasifican según una amplia gama de características del producto, como la forma del producto, el porcentaje de verde, las grietas, los moretones (viejos y nuevos), los brotes y muchas otras. En un cobertizo de patatas, un inspector suele tomar estas determinaciones y enviar las patatas a las rutas de envasado designadas en un entorno operativo acelerado.

Los sistemas de inteligencia artificial con cámaras integradas pueden escanear las patatas entrantes para determinar su tamaño y forma y clasificar los productos defectuosos con la ayuda de capacidades de rechazo automatizadas (por ejemplo, recolectores robóticos, palas de patear y otras). En sistemas más complejos, se puede colocar una sola papa en varios carriles o lotes para hacer llegar esa papa específica al cliente correcto. Una vez más, el operador del cobertizo de patatas programa estas tolerancias con la ayuda de su proveedor de inteligencia artificial, y refina estos criterios de forma constante a lo largo del tiempo.

En algunos casos, el sistema de IA registra el rendimiento general para ayudar al operador a tomar decisiones para los procesos posteriores. Por ejemplo, si en un momento determinado del proceso se produce un número elevado de errores de un lanzador de eyección, podría ser señal de que se trata de un problema mecánico.

Detección de materiales extraños y cumplimiento normativo

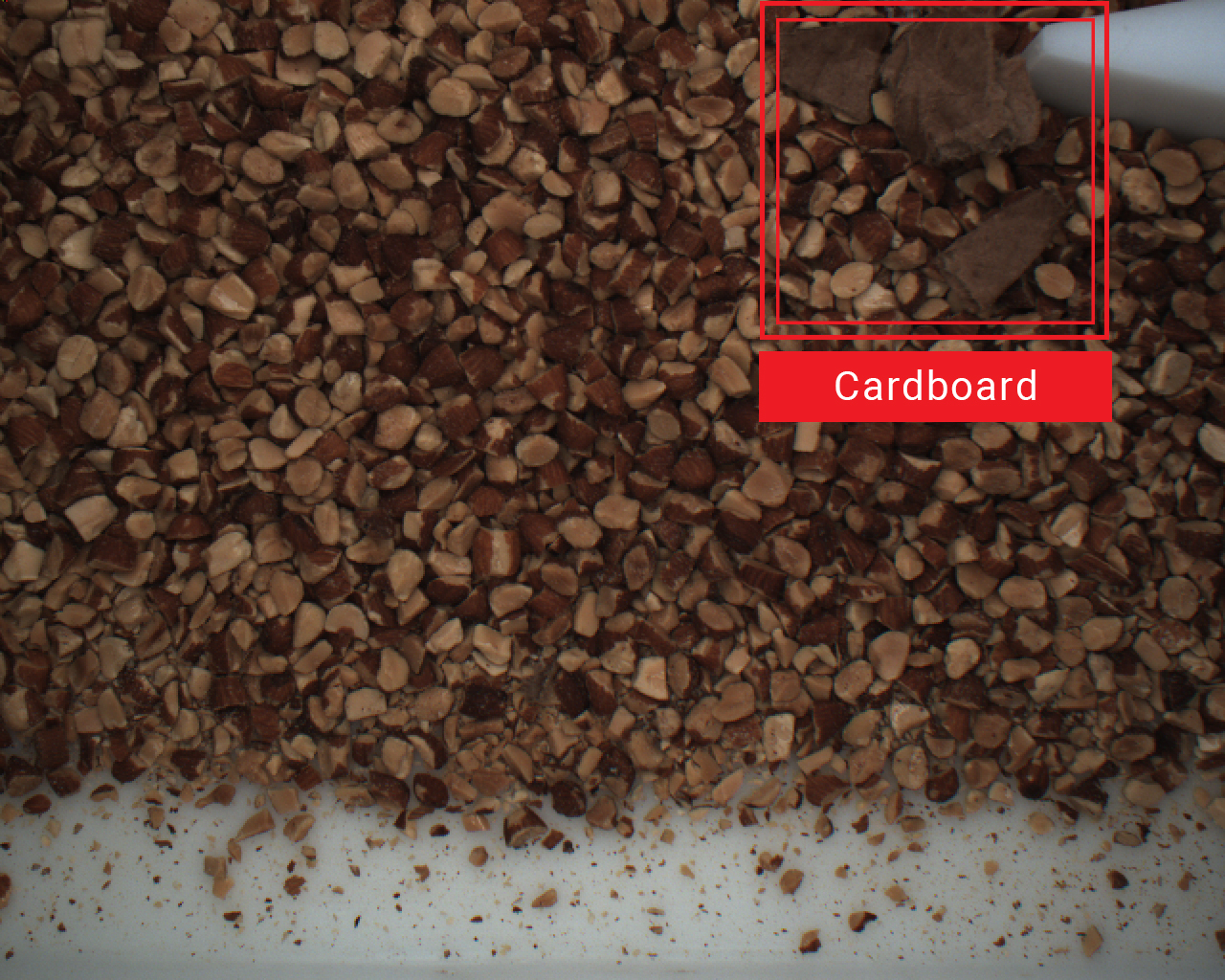

Cuando la carcasa llega a la planta de procesamiento, se somete a numerosos cortes y se empaqueta para el mercado o se envía para su posterior procesamiento, hay varios momentos en el procesamiento de la carne y las aves de corral en los que pueden entrar materias extrañas no deseadas. Cualquier cosa, desde piezas rotas de maquinaria hasta un guante de goma, puede tener consecuencias catastróficas. Teniendo en cuenta el coste de la retirada de un producto (y las pesadillas que suelen derivarse de la retirada de un producto), las empresas de procesamiento de carne y aves de corral que utilizan tecnologías de inspección basadas en inteligencia artificial bien capacitadas pueden ofrecer una mayor protección para proteger a sus clientes y el valor de su marca.

Si bien los detectores de rayos X y metales siguen siendo los métodos más utilizados en la industria para detectar materiales extraños, ambos tienen dificultades para detectar objetos blandos o de baja densidad, como papel, caucho, plástico, madera y objetos que pueden tener un color similar al del producto. Sin embargo, los sistemas de inspección basados en inteligencia artificial formados por operadores permiten a las empresas identificar materiales difíciles de fluir en productos con grandes variaciones (por ejemplo, una línea de corte de carne o aves de corral). Por supuesto, la limitación es que el objeto tiene que estar en la superficie. Por lo tanto, la visión de la IA es complementaria a los detectores de rayos X y de metales.

Estos sistemas se pueden programar para detener instantáneamente la línea de procesamiento y permitir que el operador retire el material, o se pueden integrar con un método de rechazo para eliminar el material del proceso automáticamente.

Además, en las plantas de procesamiento de carne, la inspección visual impulsada por inteligencia artificial puede ayudar a monitorear las condiciones de los animales en el momento de la ingesta. Por ejemplo, si los pollos deben llegar a una planta de procesamiento vivos, en buenas condiciones o con un número determinado de aves por jaula, la inspección visual mediante IA puede tomar estas decisiones en un instante. Esto ayuda a las empresas a hacer que sus proveedores rindan cuentas y, al mismo tiempo, proporciona pruebas de prácticas humanas.

Control del proceso de producción

Tecnologías de inspección por visión impulsadas por IA también ayudan a monitorear el estado general y el rendimiento de una instalación de producción. Por ejemplo, la mayoría de las operaciones de horneado de alto rendimiento siguen los pasos básicos del proceso, como la mezcla de ingredientes, la formación de la masa y la fermentación. Luego, una vez horneado, el producto se enfría antes de pasar a los carriles de clasificación para su envasado.

Los atributos visuales de todos estos pasos del proceso pueden indicar el resultado final del producto. Por ejemplo, una masa para un bollo de hamburguesa que no alcanzara la altura ideal antes de hornearse podría producir un producto demasiado grande o demasiado pequeño para el empaque del producto. Cuando se producen miles de unidades de producto al día, es casi imposible hacer con precisión la presencia de un inspector en la línea de pruebas para identificar pequeñas variaciones como estas. Sin embargo, un sistema de inspección visual puede identificar estas variaciones de altura con una precisión superior y en el 100% de los productos que pasan por la línea de producción.

Existen aplicaciones similares para analizar productos después del horneado. Por ejemplo, láminas largas de masa para galletas pasan por un horno con varias fuentes de calor individuales por encima del producto en una planta de producción de galletas. Con un sistema de visión artificial diseñado para detectar las variaciones en el color del producto, el operador puede recibir alertas si una sección determinada de la masa para galletas horneadas tiene un color demasiado oscuro o demasiado claro. Estas variaciones indican que es posible que sea necesario ajustar o reparar el horno.

La intervención humana es vital para el éxito de un sistema de inspección impulsado por la IA

A pesar de lo que anuncien algunas empresas de inspección de IA, hoy en día no existe ningún sistema de inspección alimentaria con IA que llegue de inmediato y conozca el producto o proceso de producción único de una empresa. La colaboración continua entre los operadores de la planta, el personal de control de calidad y un proveedor confiable de servicios de inspección por visión artificial es esencial para lograr el retorno de la inversión. Al capacitar y perfeccionar los modelos de inteligencia artificial, las empresas de procesamiento de alimentos pueden desarrollar sistemas sólidos que amplifiquen sus programas de control de calidad, reduzcan los residuos, mejoren la precisión y redistribuyan la mano de obra donde más se necesita.