Objektive Intelligenz für die Lebensmittelqualitätsinspektion und Prozesskontrolle

Künstliche Intelligenz (KI) in der Lebensmittelverarbeitung ist keine großartige Idee mehr — sie hat bereits erhebliche Auswirkungen auf die gesamte Lebensmittelindustrie. In diesem Artikel werden die Vorteile der KI-gesteuerten visuellen Inspektion in der Lebensmittelverarbeitung erörtert.

Dieser Artikel wurde ursprünglich am 24. Juni 2024 von Food Manufacturing veröffentlicht. Klicken Sie hier um den Artikel auf der Publikationswebsite anzusehen.

Künstliche Intelligenz (KI) in der Lebensmittelverarbeitung ist keine großartige Idee mehr — sie hat bereits erhebliche Auswirkungen auf die gesamte Lebensmittelindustrie. Von Fleisch- und Geflügelverarbeitern bis hin zu Kartoffelsortieranlagen bieten KI-gestützte Inspektionstechnologien Unternehmen bahnbrechende Möglichkeiten, die Qualitätskontrolle im gesamten Unternehmen zu rationalisieren und die Genauigkeit, betriebliche Effizienz und Lebensmittelsicherheit zu verbessern.

Dennoch sind viele Unternehmen weiterhin besorgt über KI in der Lebensmittelproduktion. Die Integration neuer Technologien in einen Prozess ist mit Risiken und Herausforderungen verbunden, aber KI stellt eine bedeutende Veränderung der Organisationskultur dar. Angesichts des rasanten Aufstiegs von KI-Unternehmen in den letzten Jahren ist es außerdem vernünftig, der Zuverlässigkeit, Genauigkeit und Sicherheit dieser komplexen und teuren Technologien skeptisch gegenüberzustehen.

In Bezug auf vision inspektionslösungen mit künstlicher Intelligenz in der Lebensmittelproduktion gilt es ein entscheidendes Prinzip zu beachten: KI-Anwendungen sind am erfolgreichsten, wenn Menschen bei der Schulung und Wartung des Systems die Führung übernehmen.

Die Unterschiede zwischen überwachtem und unüberwachtem Lernen

Lebensmittelprodukte werden nicht wie gefertigte Maschinenkomponenten nach präzise technischen Spezifikationen hergestellt. Eine akzeptable Toleranz für das Aussehen des Produkts — Größe, Form, Farbe, Textur, Volumen und andere — wird zwischen den Betriebs- und Qualitätssicherungsteams des Werks festgelegt. In den meisten Lebensmittelbetrieben ist es Aufgabe eines menschlichen Inspektors, der in der Linie steht, Produkte auf Mängel, nicht spezifikationsgemäße Merkmale oder unerwünschte und potenziell schädliche Fremdstoffe zu überprüfen. Diese Inspektionsmethode ist von Natur aus subjektiv und in einer einzelnen Anlage schwer zu kontrollieren, geschweige denn in einer gesamten Organisation.

Einer der zentralen Werte der KI-gesteuerten visuellen Inspektion ist ihre Objektivität. Im Gegensatz zu einem menschlichen Bediener hat ein gut ausgebildetes KI-System nie einen „freien Tag“ in der Anlage. Es wendet vom Menschen definierte Messungen an, um Produkte anhand eines exakten Qualitätskriteriums zu analysieren. Diese Methode des KI-Trainings wird als „überwachtes Lernen“ bezeichnet. Dabei wird das KI-System kontinuierlich auf der Grundlage menschlicher Eingaben trainiert.

Beim überwachten Lernen werden der KI einige „gute“ Proben (das können Zehntausende von Proben oder mehr sein) und einige „schlechte“ Proben gezeigt, die beide von einer Person oder einem Team gekennzeichnet werden. Durch diese Trainingsmethode wird ein Modell erstellt, das auf bestimmten Algorithmen basiert. Das KI-System „lernt“ die akzeptablen Kriterien für ein bestimmtes Produktmerkmal oder Material. Jedes Produktmodell — einschließlich der Fähigkeit, Fremdstoffe zu erkennen — folgt diesem Prozess. Die Modelle entwickeln sich kontinuierlich weiter, wenn neue Proben beschriftet und dem Trainingsset hinzugefügt werden, um die Leistung und Zuverlässigkeit zu verbessern.

Betreutes Lernen erfordert Zeit und Geduld, aber der Aufwand wird zu einer vertrauenswürdigen und genauen Anwendung führen.

Die andere Methode des KI-Trainings wird als „unbeaufsichtigtes Lernen“ bezeichnet. Durch diesen Prozess definiert die KI-Anwendung ihre eigenen Toleranzen. Da KI ständig nach Daten sucht, beginnt die unbeaufsichtigte KI, ihre eigenen Entscheidungen über die Produktqualität zu treffen, was zu unvorhersehbaren Ergebnissen führen kann.

Die Fallstricke des unbeaufsichtigten Lernens sind der Grund, warum Unternehmen sich vor KI-Anbietern hüten sollten, die ihre KI-Modelle nicht demonstrieren oder konsistent schulen.

Wo KI heute zur Lösung der Herausforderungen der Lebensmittelherstellung eingesetzt wird

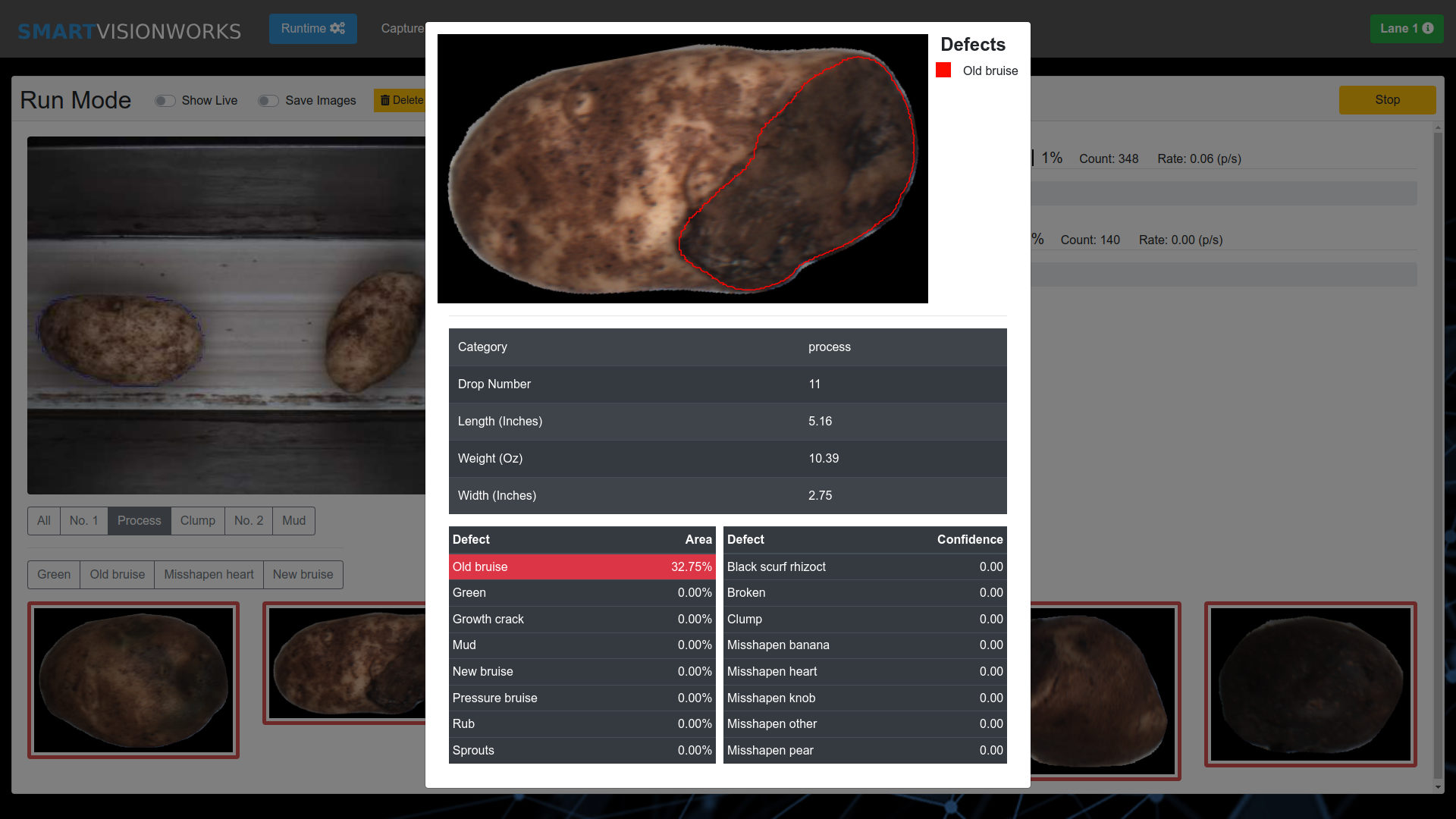

Nach der Ernte auf dem Feld werden frische Produkte in der Regel in eine Verarbeitungsanlage transportiert Sortieren, Dimensionieren und Sortieren. Kartoffeln werden beispielsweise nach einer Vielzahl von Produktmerkmalen geprüft und sortiert, darunter Produktform, Grünanteil, Risse, Blutergüsse (alt und neu), Sprossen und viele andere. In einem Kartoffelschuppen trifft normalerweise ein Inspektor diese Feststellungen und leitet die Kartoffeln in einer schnelllebigen Betriebsumgebung zu den dafür vorgesehenen Verpackungsstraßen.

KI-Systeme mit integrierten Kameras können eingehende Kartoffeln auf ihre Größe und Form hin scannen und mithilfe automatisierter Ausschleusfunktionen (z. B. Pflückroboter, Kickerpaddel und andere) defekte Produkte aussortieren. In komplexeren Systemen kann eine einzelne Kartoffel auf mehrere Gassen oder Drops verteilt werden, um diese bestimmte Kartoffel zum richtigen Kunden zu bringen. Auch hier programmiert der Betreiber des Kartoffelschuppens diese Toleranzen mit Unterstützung seines KI-Lieferanten und verfeinert diese Kriterien im Laufe der Zeit kontinuierlich.

In einigen Fällen protokolliert das KI-System die Gesamtleistung, um dem Bediener zu helfen, Entscheidungen für nachgelagerte Prozesse zu treffen. Wenn beispielsweise zu einem bestimmten Zeitpunkt des Vorgangs eine routinemäßig hohe Anzahl von Fehlschüssen durch einen Auswurfkicker auftritt, könnte dies auf ein mechanisches Problem hinweisen.

Fremdkörpererkennung und Einhaltung gesetzlicher Vorschriften

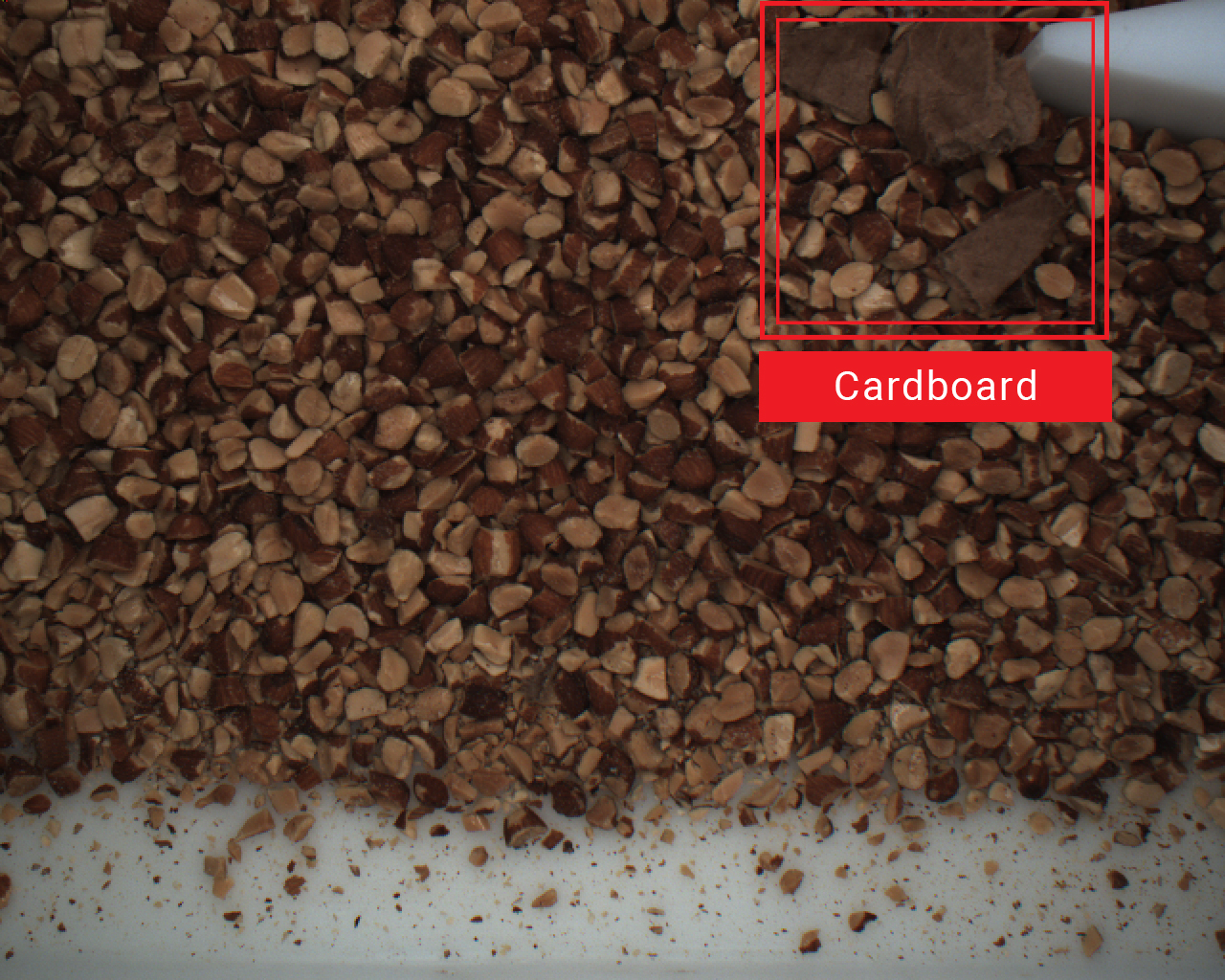

Wenn der Schlachtkörper in der Verarbeitungsanlage ankommt, seinen vielen Schnitten unterzogen wird und entweder für den Markt verpackt oder zur Weiterverarbeitung versandt wird, gibt es bei der Fleisch- und Geflügelverarbeitung mehrere Momente, in denen unerwünschte Fremdstoffe eindringen können. Alles, von kaputten Maschinenteilen bis hin zu Gummihandschuhen, kann katastrophale Folgen haben. Angesichts der Kosten eines Produktrückrufs — und der PR-Albträume, die typischerweise darauf folgen — können Fleisch- und Geflügelverarbeitungsunternehmen, die gut trainierte KI-Inspektionstechnologien einsetzen, einen besseren Schutz bieten, um ihre Kunden und den Markenwert zu schützen.

Röntgen- und Metalldetektoren sind zwar nach wie vor die branchenweit am häufigsten verwendeten Methoden zur Erkennung von Fremdkörpern, aber beide haben Schwierigkeiten bei der Erkennung von Objekten mit niedriger Dichte oder weichen Objekten wie Papier, Gummi, Kunststoff, Holz und Objekten, die möglicherweise eine ähnliche Farbe wie das Produkt haben. KI-gestützte Inspektionssysteme, die von den Bedienern geschult wurden, ermöglichen es Unternehmen jedoch, problematische, frei fließende Materialien in Produkten mit Massenunterschieden zu identifizieren (z. B. eine Fleisch- oder Geflügelzuschneidelinie). Die Einschränkung besteht natürlich darin, dass sich das Objekt auf der Oberfläche befinden muss. Daher ist KI-Vision eine Ergänzung zu Röntgen- und Metalldetektoren.

Diese Systeme können so programmiert werden, dass die Verarbeitungslinie sofort gestoppt wird und der Bediener das Material entfernen kann, oder sie können in eine Ausschleusmethode integriert werden, um das Material automatisch aus dem Prozess zu entfernen.

Darüber hinaus kann die KI-gestützte visuelle Inspektion in Fleischverarbeitungsbetrieben dazu beitragen, die Bedingungen der Tiere bei der Aufnahme zu überwachen. Wenn Hühner beispielsweise lebend, in gutem Zustand oder mit einer bestimmten Anzahl von Tieren pro Kiste in eine Verarbeitungsanlage gelangen sollen, kann die AI-Sichtinspektion diese Feststellungen im Handumdrehen treffen. Dies hilft Unternehmen, ihre Lieferanten zur Rechenschaft zu ziehen und gleichzeitig humane Praktiken nachzuweisen.

Steuerung des Produktionsprozesses

KI-gestützte visuelle Inspektionstechnologien hilft auch bei der Überwachung des allgemeinen Zustands und der Leistung einer Produktionsanlage. Beispielsweise folgen die meisten Backvorgänge mit hohem Durchsatz den Kernprozessschritten wie dem Mischen der Zutaten, dem Formen des Teigs und dem Gären. Nach dem Backen kühlt das Produkt ab, bevor es in die Sortierbahnen für die Verpackung gelangt.

Visuelle Merkmale in all diesen Prozessschritten können das Endergebnis des Produkts anzeigen. Zum Beispiel könnte ein Teig für ein Hamburgerbrötchen, der vor dem Backen nicht die ideale Höhe erreicht hat, zu einem Produkt führen, das zu groß oder zu klein für die Produktverpackung ist. Bei der täglichen Produktion von Tausenden von Produkteinheiten ist es fast unmöglich, einen Inspektor an der Proofing-Linie zu haben, der geringfügige Abweichungen wie diese genau erkennt. Ein optisches vision inspektionssystem kann diese Höhenunterschiede jedoch mit überragender Genauigkeit erkennen, und zwar bei 100% der Produkte, die die Produktionslinie passieren.

Ähnliche Anwendungen gibt es für die Analyse von Produkten nach dem Backen. In einer Cracker-Produktionsanlage passieren beispielsweise lange Crackerteigblätter einen Ofen mit mehreren einzelnen Wärmequellen über dem Produkt. Mit einem AI-Vision-System, das darauf trainiert ist, Abweichungen in der Produktfarbe zu erkennen, kann der Bediener gewarnt werden, wenn ein bestimmter Abschnitt des gebackenen Crackerteigs zu dunkel oder zu hell erscheint. Diese Abweichungen deuten darauf hin, dass der Ofen möglicherweise eingestellt oder gewartet werden muss.

Menschliches Eingreifen ist entscheidend für ein erfolgreiches KI-gesteuertes Inspektionssystem

Ungeachtet dessen, wofür einige KI-Inspektionsunternehmen werben, gibt es heute kein KI-Lebensmittelinspektionssystem, das sofort einsatzbereit ist und das einzigartige Produkt oder den Produktionsprozess eines Unternehmens kennt. Die kontinuierliche Zusammenarbeit zwischen den Anlagenbetreibern, dem Qualitätssicherungspersonal und einem vertrauenswürdigen Anbieter von KI-gestützten Sichtinspektionen ist unerlässlich, um die Investitionsrendite zu steigern. Durch das Training und die Verfeinerung von KI-Modellen können Lebensmittelverarbeitungsunternehmen robuste Systeme entwickeln, die ihre Qualitätssicherungsprogramme erweitern, Verschwendung reduzieren, die Genauigkeit verbessern und Arbeitskräfte dort umverteilen, wo sie am dringendsten benötigt werden.