食品质量检验和过程控制的客观情报

食品加工中的人工智能(AI)不再是一个好主意——它已经对整个食品行业产生了重大影响。本文讨论了人工智能驱动的视觉检测在食品加工中的好处。

本文最初由食品制造业于2024年6月24日发表。 点击这里 在出版物网站上查看该文章。

食品加工中的人工智能(AI)不再是一个好主意——它已经对整个食品行业产生了重大影响。从肉类和家禽加工商到马铃薯分拣棚,人工智能驱动的检测技术为公司提供了改变游戏规则的机会,可以简化整个组织的质量控制,提高准确性、运营效率和食品安全。

即便如此,许多公司仍然对食品生产中的人工智能感到担忧。将任何新技术集成到流程中都会带来风险和挑战,但人工智能代表着组织文化的重大变革。此外,随着近年来人工智能公司的迅速崛起,对这些复杂而昂贵的技术的可靠性、准确性和安全性持怀疑态度是合理的。

关于食品生产中的人工智能视觉检测系统,需要记住一个关键原则:当人类带头训练和维护系统时,人工智能应用最为成功。

监督学习和无监督学习之间的区别

食品不是按照精确设计的规格制造的,例如制造的机器部件。工厂运营和质量保证团队对产品外观(尺寸、形状、颜色、质地、体积等)的可接受容忍度进行了定义。在大多数食品生产中,由人工检查员站在生产线上检查产品是否存在缺陷、不合规格特征或有害和可能有害的异物。这种检查方法本质上是主观的,很难在单个工厂进行控制,更不用说整个组织了。

人工智能驱动的视觉检测的核心价值之一是其客观性。与人工操作员不同,训练有素的人工智能系统在工厂从来没有 “休息日”。它采用人为定义的测量方法,根据精确的质量标准分析产品。这种人工智能训练方法被称为 “监督学习”,即根据人类输入持续训练人工智能系统。

监督学习包括向人工智能展示一些 “好” 样本(可能是成千上万个或更多的样本)和一些 “不好” 样本,这两个样本都由个人或团队标记。通过这种训练方法,可以基于特定的算法建立模型。人工智能系统 “学习” 特定产品功能或材料的可接受标准。每种产品型号(包括检测异物的能力)都遵循此过程。随着标记新样本并将其添加到训练集合中,模型会不断演变,从而提高性能和可靠性。

监督式学习需要时间和耐心,但这种努力将产生值得信赖和准确的应用程序。

另一种人工智能训练方法称为 “无监督学习”。通过这个过程,AI 应用程序定义了自己的容差。由于人工智能不断寻找数据,无人监督的人工智能开始对产品质量做出自己的决定,这可能会引发不可预测的结果。

无监督学习的陷阱是公司应该警惕未演示或提供持续培训的人工智能供应商的原因。

人工智能在解决当今食品制造挑战方面的应用

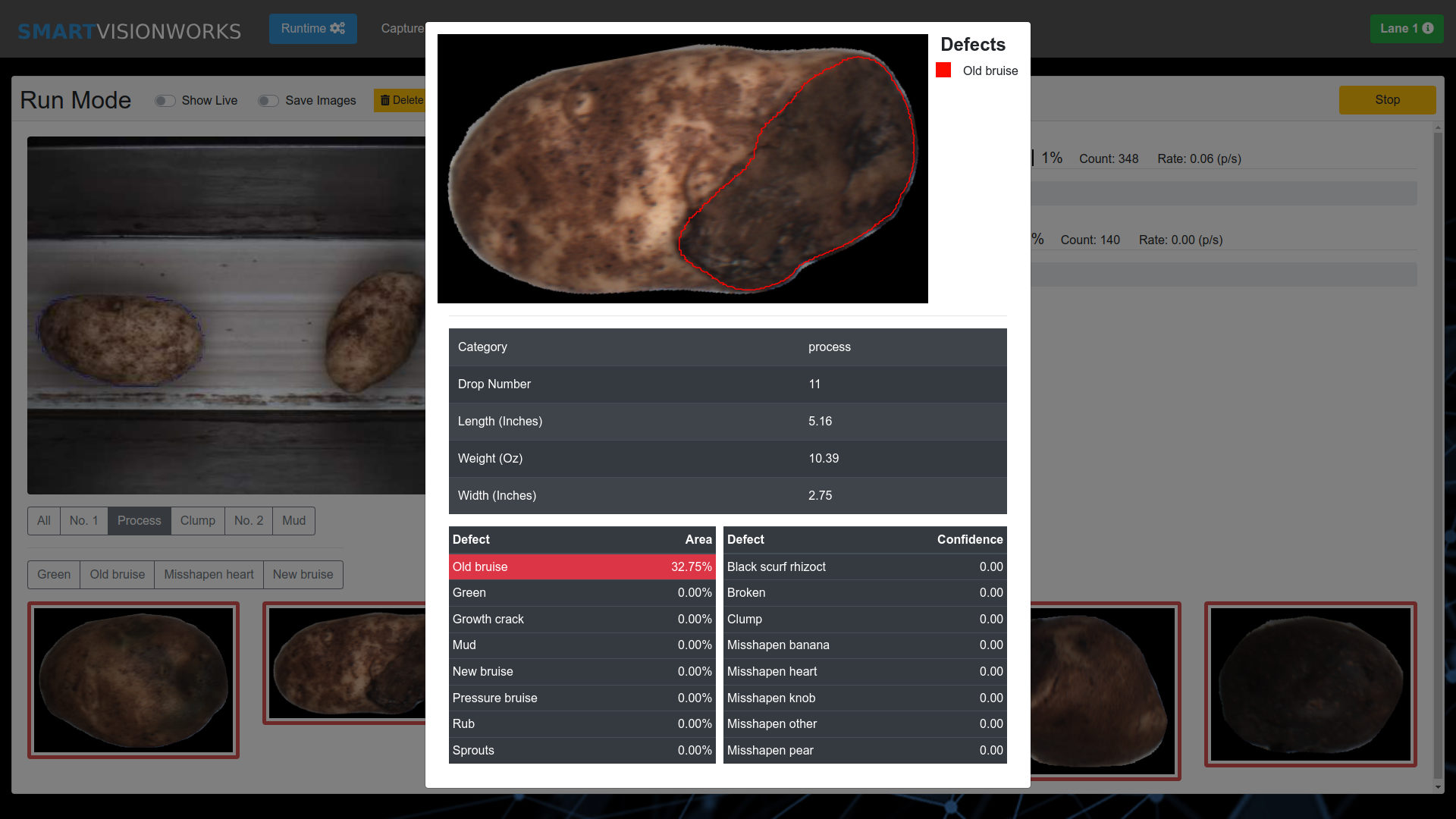

从田间采摘后,新鲜农产品通常会转移到加工设施以 分类、大小和分级。例如,对马铃薯进行检查和分类的产品特征范围很广,包括产品形状、绿色百分比、裂缝、淤青(新旧的)、豆芽等。在马铃薯棚中,检查员通常会做出这些决定,并在快节奏的操作环境中将马铃薯运送到指定的包装通道。

带有车载摄像头的人工智能系统可以扫描传入的马铃薯的大小和形状,并借助自动剔除功能(例如机器人采摘器、踢球板等)来筛选出有缺陷的产品。在更复杂的系统中,可以将单个马铃薯放置在多个车道或多处投放以将特定的马铃薯送到正确的客户手中。同样,马铃薯棚运营商在其人工智能供应商的协助下对这些公差进行编程,并随着时间的推移不断完善这些标准。

在某些情况下,人工智能系统会记录整体性能,以帮助操作员为下游流程做出决策。例如,如果在弹射过程中的特定时刻经常有大量弹射者失误,则可能表示存在机械问题。

异物检测与监管合规

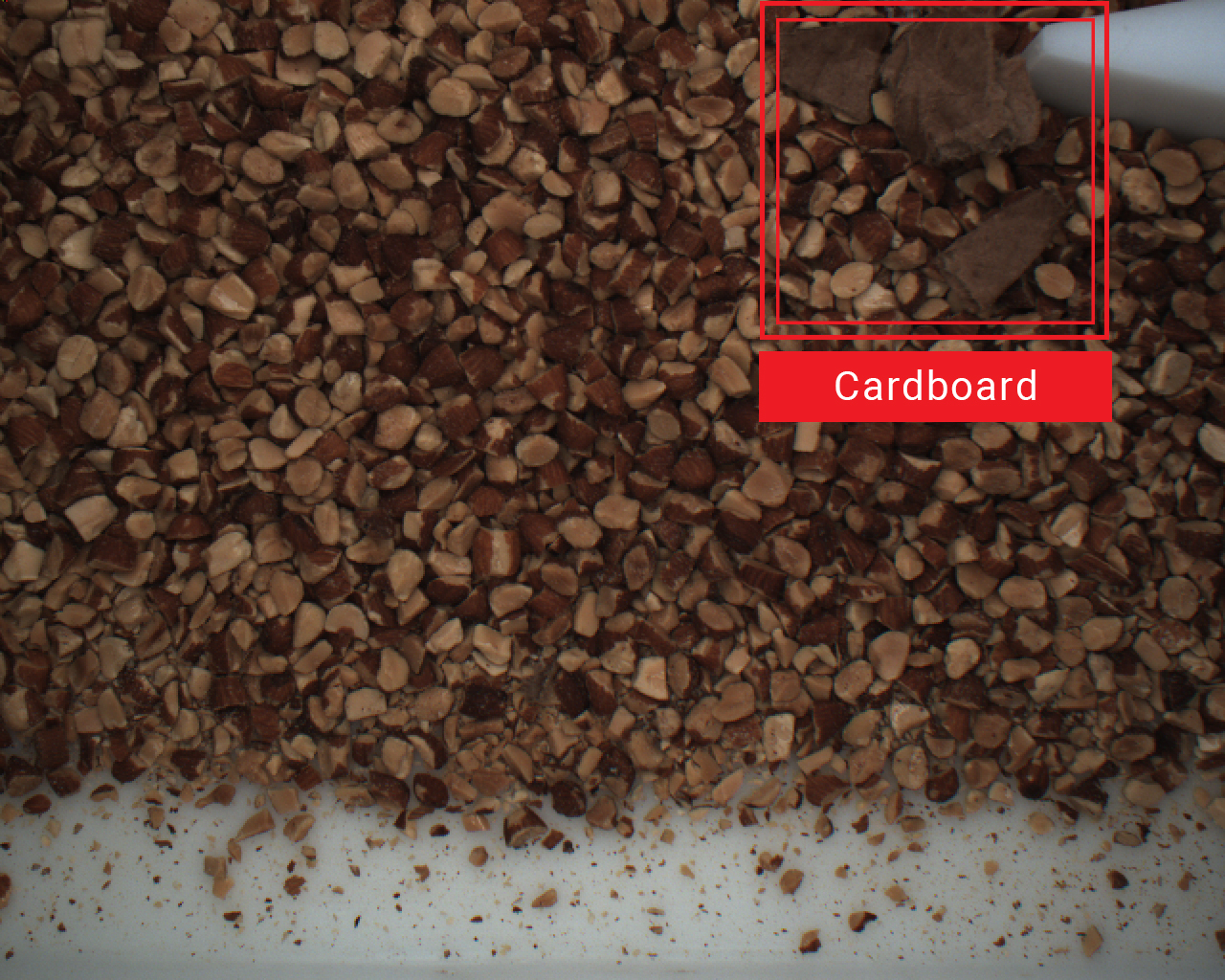

当尸体到达加工设施,经过多次切割,要么打包投放市场,要么发往进一步加工时,在肉类和家禽加工过程中,有时会有不需要的异物进入。从破损的机器碎片到橡胶手套,任何东西都可能造成灾难性后果。考虑到产品召回的成本——以及随之而来的公共关系噩梦——使用训练有素的人工智能检测技术的肉类和家禽加工公司可以提供更大的保护,以保护其客户和品牌价值。

尽管X射线和金属探测器仍然是业界最常用的异物探测方法,但两者都难以探测低密度或软质物体,例如纸、橡胶、塑料、木材以及可能与产品颜色相似的物体。但是,由操作员训练的人工智能驱动的检测系统使公司能够识别质量变化的产品(例如肉类或家禽修剪线)中具有挑战性的自由流动材料。当然,局限性在于物体需要在表面上。因此,人工智能视觉是对X射线和金属探测器的补充。

可以对这些系统进行编程,使其立即停止加工线并让操作员移除材料,也可以将它们与剔除方法集成,以自动将材料从工艺中去除。

此外,在肉类加工厂中,人工智能驱动的视觉检查可以帮助监测动物摄入时的状况。例如,如果鸡本来要活着到达加工厂,状况良好,或者每个箱子里有特定数量的鸟,那么人工智能视觉检查可以立即做出这些决定。这有助于公司追究供应商的责任,同时也为人道行为提供证据。

生产过程控制

人工智能驱动的视觉检测技术 还有助于监控生产设施的整体健康状况和绩效。例如,大多数高吞吐量的烘焙操作都遵循核心工艺步骤,例如原料混合、面团成型和打样。然后,烘烤后,产品冷却,然后进入分拣通道进行包装。

所有这些流程步骤中的视觉属性可以指示最终的产品结果。例如,用于制作汉堡包的面团在烘烤前没有达到理想的高度,可能会生产出对产品包装来说太大或太小的产品。当每天生产成千上万个产品时,让检查员在打样线上识别这样的细微差异几乎是不可能准确的。但是,视觉检测系统可以以卓越的精度识别这些高度变化,并且可以识别出流入生产线的100%产品的高度变化。

烘烤后分析产品也有类似的应用。例如,在饼干生产设施中,长片饼干面团通过烤箱中的产品,烤箱上方有多个独立的热源。经过训练的人工智能视觉系统可以识别产品颜色的变化,如果烘焙饼干面团的特定部分的颜色显得太暗或太亮,则可以提醒操作员。这些变化表明烤箱可能需要调整或维修。

人为干预对于成功的人工智能驱动的检查系统至关重要

尽管一些人工智能检验公司可能会做些宣传,但当今没有一个知道公司独特的产品或生产流程就能立即开箱即用的人工智能食品检验系统。工厂操作员、质量保证人员和值得信赖的人工智能视觉检测供应商之间的持续合作对于推动投资回报至关重要。通过培训和完善人工智能模型,食品加工公司可以开发强大的系统,扩大其质量保证计划,减少浪费,提高准确性,并在最需要的地方重新分配劳动力。