Renforcez la sécurité et la qualité des aliments grâce à l'IA

Cet article a été initialement publié dans le magazine Processing. Cliquez ici pour consulter l'article sur le site Web de la publication.

Des galettes de poulet panées aux biscuits aux pépites de chocolat, les technologies de production et les vitesses de production des installations de transformation des aliments d'aujourd'hui ont radicalement changé ces dernières années. Cette transition vers une plus grande automatisation et une moindre intervention manuelle est évidente dès l'entrée des matières premières dans l'usine jusqu'à l'emballage du produit final.

Malgré ces méthodes de production émergentes, de nombreux transformateurs de produits alimentaires comptent encore largement sur les inspecteurs manuels des produits comme dernière ligne de défense pour valider la qualité du produit final et détecter les matières étrangères nocives qui peuvent entraîner des rappels de produits coûteux. Les technologies courantes de sécurité alimentaire telles que les rayons X et les détecteurs de métaux, qui détectent bien les métaux ou les os, luttent contre les matières étrangères de faible densité ou non métalliques telles que le plastique, le caoutchouc, le bois et les objets de couleur similaire au produit alimentaire.

Pour remédier à ces limites, l'industrie de la transformation des aliments se tourne de plus en plus vers les systèmes d'inspection par vision basés sur l'intelligence artificielle (IA). Ces systèmes offrent des capacités de détection améliorées et une efficacité opérationnelle qui répondent aux défis des environnements de production modernes.

Une nouvelle ère dans le domaine de l'inspection des produits alimentaires

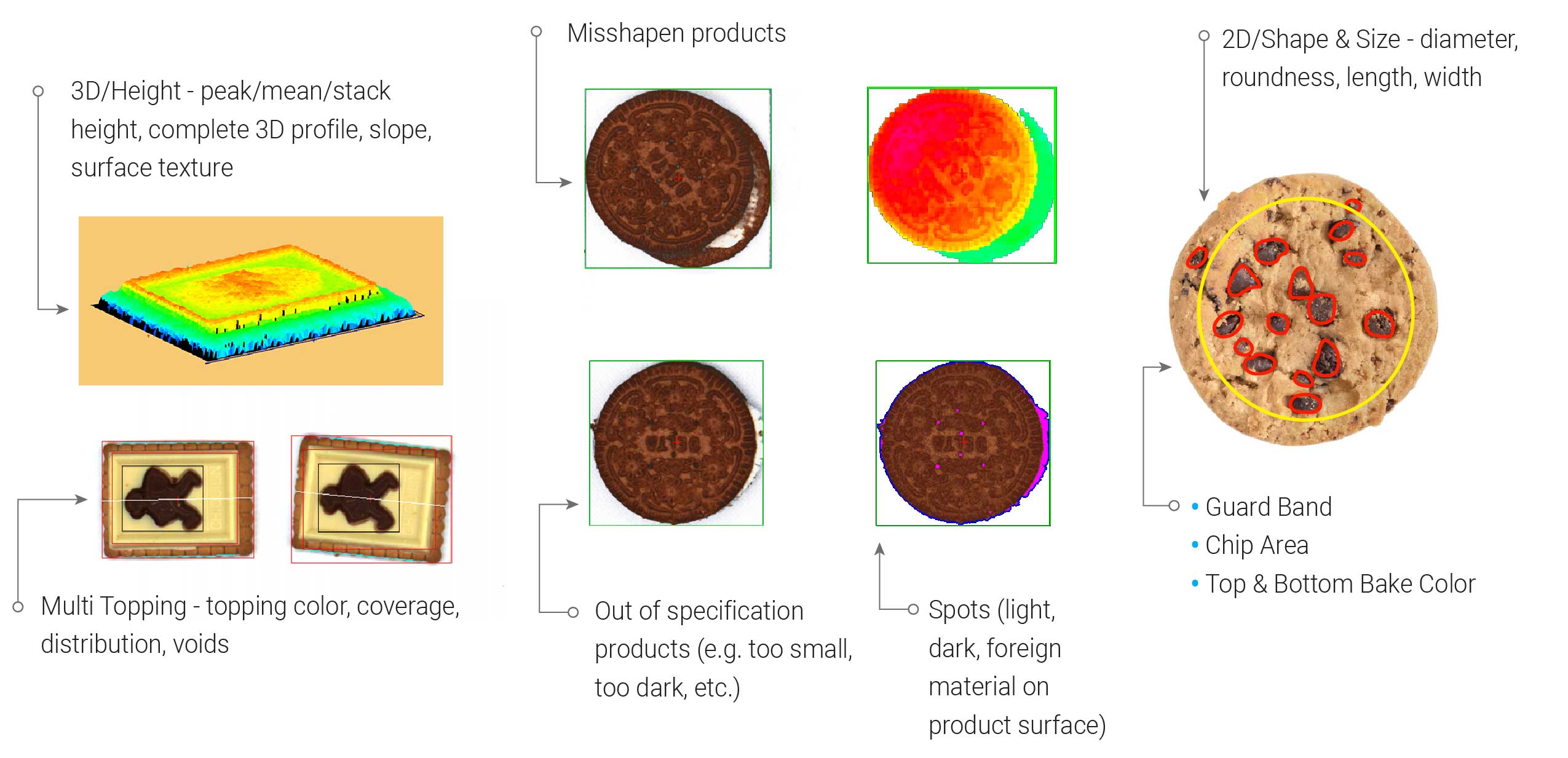

Les technologies d'inspection par vision en ligne ne sont pas nouvelles dans l'industrie alimentaire. Certains systèmes d'inspection par vision basés sur des règles sont utilisés avec succès dans les chaînes de production depuis des décennies. Ces systèmes combinent des caméras 2D et 3D haute résolution pour analyser tous les côtés d'un produit pour détecter des caractéristiques visuelles préprogrammées, y compris la partie inférieure des produits. Qu'il s'agisse de la taille, de la forme, de la couleur et des marbrures d'un steak coupé ou de la distribution des graines sur un pain à hamburger aux graines de sésame, les systèmes de vision basés sur des règles détectent efficacement les détails finis du produit, ce qui est presque impossible lorsqu'il fonctionne à pleine vitesse.

Les systèmes de vision en ligne peuvent également être intégrés à des mécanismes de rejet pour supprimer automatiquement les produits hors spécifications du flux de traitement ou alerter l'opérateur pour qu'il agisse.

À mesure que la demande pour ces systèmes augmente, les systèmes de vision basés sur des règles atteignent leurs limites technologiques. Autrefois, les producteurs se contentaient d'inspecter quelques aspects du produit ; aujourd'hui, ils s'intéressent à bien plus encore. Par exemple, pour en revenir à l'exemple du pain à hamburger, de nombreuses chaînes de restaurants à service rapide (QSR) préfèrent désormais un pain dont la surface du produit est toujours brillante. Cependant, cette brillance a un impact sur la mesure de la couleur par le système de vision. Les entreprises peuvent saisir cette caractéristique du produit traditionnellement difficile à mesurer grâce au schéma d'éclairage, au logiciel et à la configuration de la caméra appropriés.

Ces demandes croissantes ont conduit les fournisseurs de technologies à explorer l'IA afin de rationaliser la création de modèles de mesure pour les systèmes d'inspection des produits. L'apprentissage automatique des spécifications et des caractéristiques des produits réduit considérablement la complexité du système et rationalise la configuration des produits, aidant ainsi les entreprises à atteindre de nouveaux sommets en matière de contrôle de la qualité et de la sécurité alimentaire.

L'inspection par IA va au-delà des colorimètres, des rayons X et des systèmes de détection des métaux en appliquant une analyse plus approfondie de la surface du produit. L'IA est entraînée pour détecter ce qu'un être humain peut voir et au-delà.

L'IA permet des capacités de mesure complexes

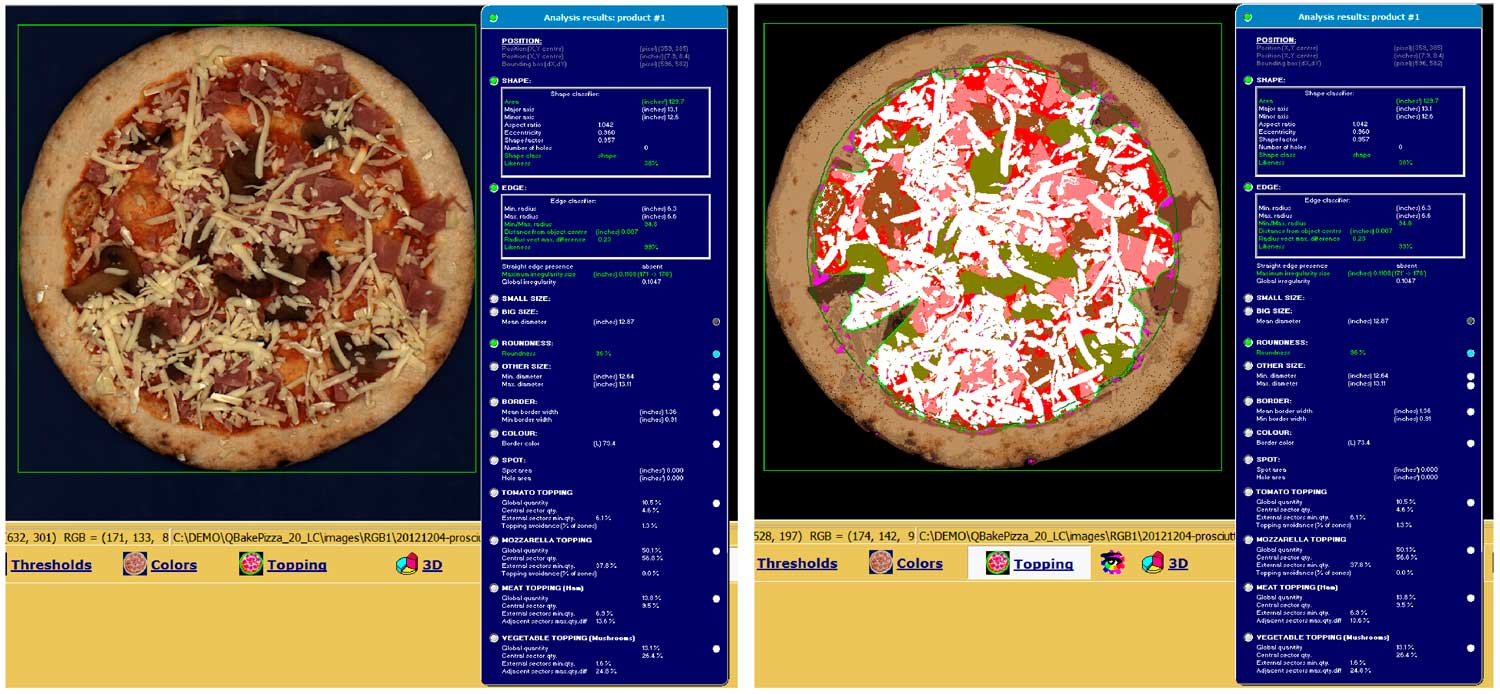

Prenons l'exemple d'un fabricant de pizzas surgelées qui doit relever le défi de produire un produit uniforme. La plupart des pizzerias comportent plusieurs étapes au cours desquelles les ingrédients sont automatiquement appliqués au produit lorsqu'il passe par un convoyeur. Ce processus rapide et parfois chaotique est souvent difficile à contrôler avec précision pour un opérateur humain.

Chaque pizza possède de multiples garnitures, textures et couleurs. Avec une vision basée sur des règles, l'opérateur devrait programmer des mesures individuelles pour chaque ingrédient d'une pizza et les intégrer à la mesure globale du produit. Selon le type de pizza, ces mesures peuvent nécessiter une puissance de calcul et une convolution de mesure considérables.

Désormais, grâce à l'inspection par IA, l'opérateur de la pizza peut entraîner le logiciel à inspecter immédiatement l'intégralité de la pizza et toutes ses complexités avec une précision extrême.

De même, le système d'inspection piloté par l'IA sait également lorsque les spécifications des produits ne sont pas idéales. Par exemple, certains fabricants de plats surgelés utilisent des systèmes d'IA pour s'assurer que les ingrédients alimentaires sont administrés directement dans les bons composants de l'emballage, déterminer s'il manque des produits (par exemple, des boulettes de viande dans un plat surgelé suédois aux boulettes de viande) ou valider l'emballage du produit.

Un argumentaire en faveur de l'IA dans le domaine de la sécurité alimentaire

Les entreprises de transformation alimentaire ont depuis longtemps du mal à conserver et à former des inspecteurs de produits sur place, même si ces rôles sont essentiels pour garantir la qualité et la sécurité alimentaire. L'enjeu est toutefois de taille : un seul rappel de produit dû à la présence de matières étrangères nocives non détectées peut entraîner de graves pertes financières et ternir la réputation d'une marque sur le marché.

L'impact financier d'un rappel de produit dans l'industrie alimentaire peut être énorme. Selon une étude menée par le Food Marketing Institute et la Consumer Brands Association, le coût moyen des rappels varie de 10 à 30 millions de dollars. Ces coûts comprennent la notification aux consommateurs et aux détaillants, le retrait des produits des rayons, l'élimination des articles contaminés et la gestion des problèmes de relations publiques qui en résultent.

Les entreprises de transformation alimentaire se tournent de plus en plus vers des systèmes d'inspection alimentés par l'IA pour atténuer ces risques. En investissant dans des systèmes avancés pour détecter les dangers potentiels, les entreprises peuvent protéger leurs opérations, protéger leurs clients et réduire la probabilité de rappels coûteux.

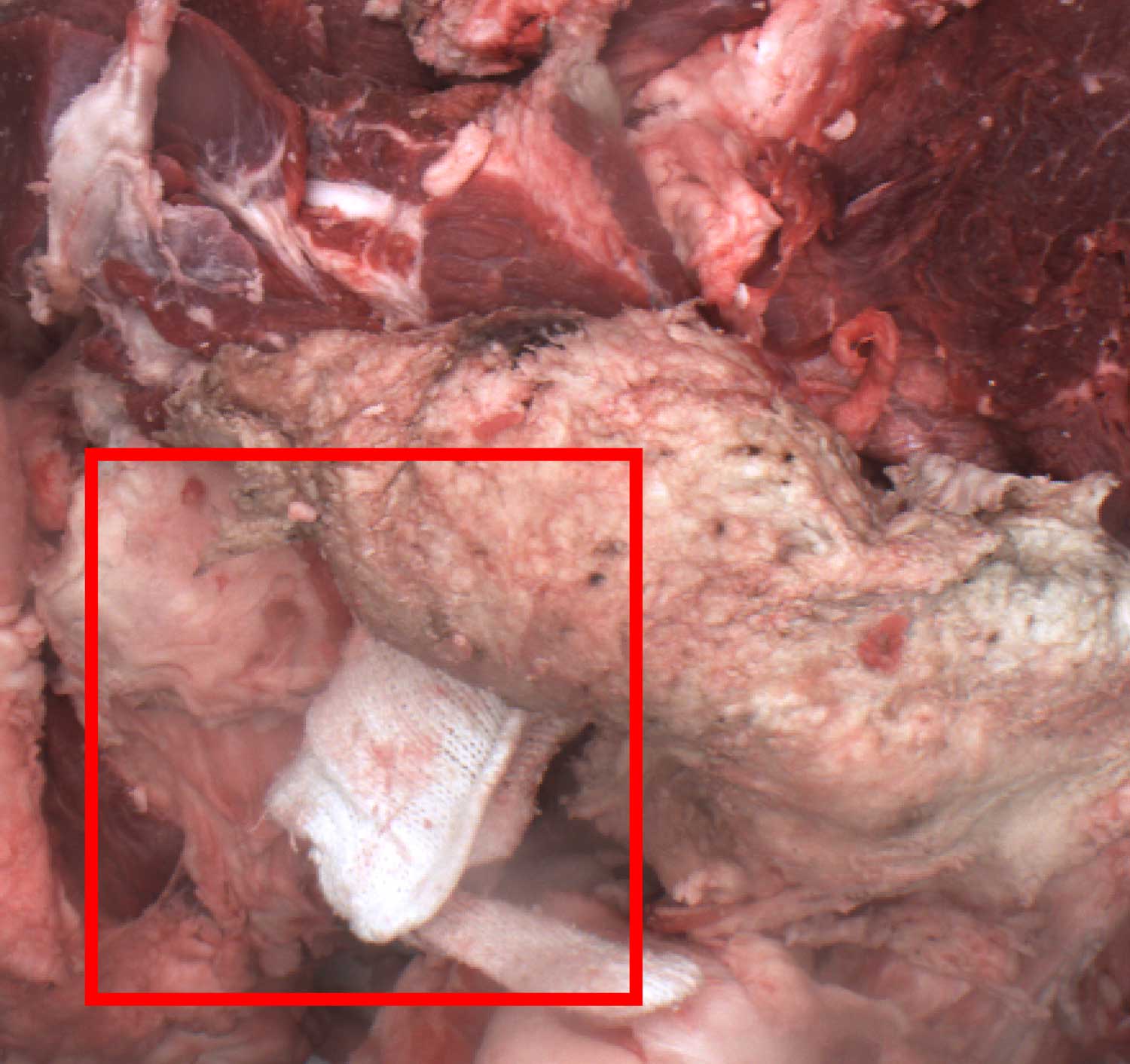

De plus, pour les usines de transformation de la viande, de la volaille et des fruits de mer dotées d'environnements sanitaires stricts, des systèmes d'inspection par IA existent pour répondre aux exigences de lavage (IP69K, NEMA-4X, etc.). Par exemple, les entreprises qui transforment la viande de bœuf utilisent ces systèmes d'inspection sanitaire pour identifier les matières étrangères indétectables à l'aide de détecteurs de rayons X et de métaux. Comme la découpe du bœuf est rarement uniforme ou uniforme, les systèmes de vision basés sur des règles ont du mal à distinguer les bons produits des matériaux nocifs. Cependant, un système d'IA peut compartimenter instantanément tout ce qu'il analyse sur une chaîne de traitement et identifier instantanément les matériaux qu'il juge ne répondant pas aux critères d'acceptation.

La détection de matières étrangères avant qu'elles n'atteignent les étapes de traitement ultérieures peut permettre aux entreprises d'économiser plusieurs millions de dollars sur la durée de vie du système. Cela permet non seulement d'obtenir un retour sur investissement rapide, mais contribue également à préserver la confiance des consommateurs dans une marque.

L'IA fournit un soutien là où les plantes ont généralement du mal

L'IA continuera d'être un sujet très débattu dans le monde entier, notamment en ce qui concerne ses impacts sur le remplacement de la main-d'œuvre humaine dans divers secteurs et responsabilités. Cependant, la rétention de la main-d'œuvre dans des rôles cruciaux en matière d'assurance qualité a toujours été difficile dans l'industrie alimentaire.

Les technologies d'inspection basées sur l'IA répondent efficacement à ces besoins en appliquant une objectivité totale à leur processus d'inspection, ce qui ne peut être réalisé avec un opérateur humain. Plutôt que de devoir consacrer beaucoup de temps, d'argent et d'efforts à former les employés à ces tâches importantes mais banales et répétitives, l'entreprise peut confier à ces personnes des responsabilités plus significatives ailleurs dans l'usine.

En outre, l'un des principes fondamentaux du déploiement de systèmes d'inspection par vision basés sur l'IA est la nécessité d'une implication humaine dans la formation et la maintenance de ces systèmes. Les applications d'IA obtiennent un succès optimal lorsqu'elles sont guidées par l'expertise humaine, principalement grâce à des méthodologies d'apprentissage supervisé. Par conséquent, l'IA ne remplacera jamais complètement le facteur humain dans la production alimentaire ; au contraire, elle permettra aux usines de répondre efficacement à la demande croissante sans sacrifier les efforts en matière de qualité ou de sécurité alimentaire. Les technologies d'IA évoluant rapidement chaque jour, elles seront de plus en plus utilisées dans l'industrie de la transformation des aliments afin de garantir des aliments plus sûrs et de meilleure qualité à un débit plus élevé et à moindre coût.