Erhöhen Sie die Lebensmittelsicherheit und -qualität mit KI

Dieser Artikel erschien ursprünglich im Processing Magazine. Klicken Sie hier, um den Artikel auf der Website der Publikation zu lesen.

Von panierten Hühnerpastetchen bis hin zu Schokoladenkeksen haben sich die Produktionstechnologien und Durchlaufgeschwindigkeiten der heutigen Lebensmittelverarbeitungsbetriebe in den letzten Jahren dramatisch verändert. Dieser Übergang zu mehr Automatisierung und weniger manuellem Aufwand zeigt sich vom Eingang der Rohstoffe in die Anlage bis zur Verpackung des Endprodukts.

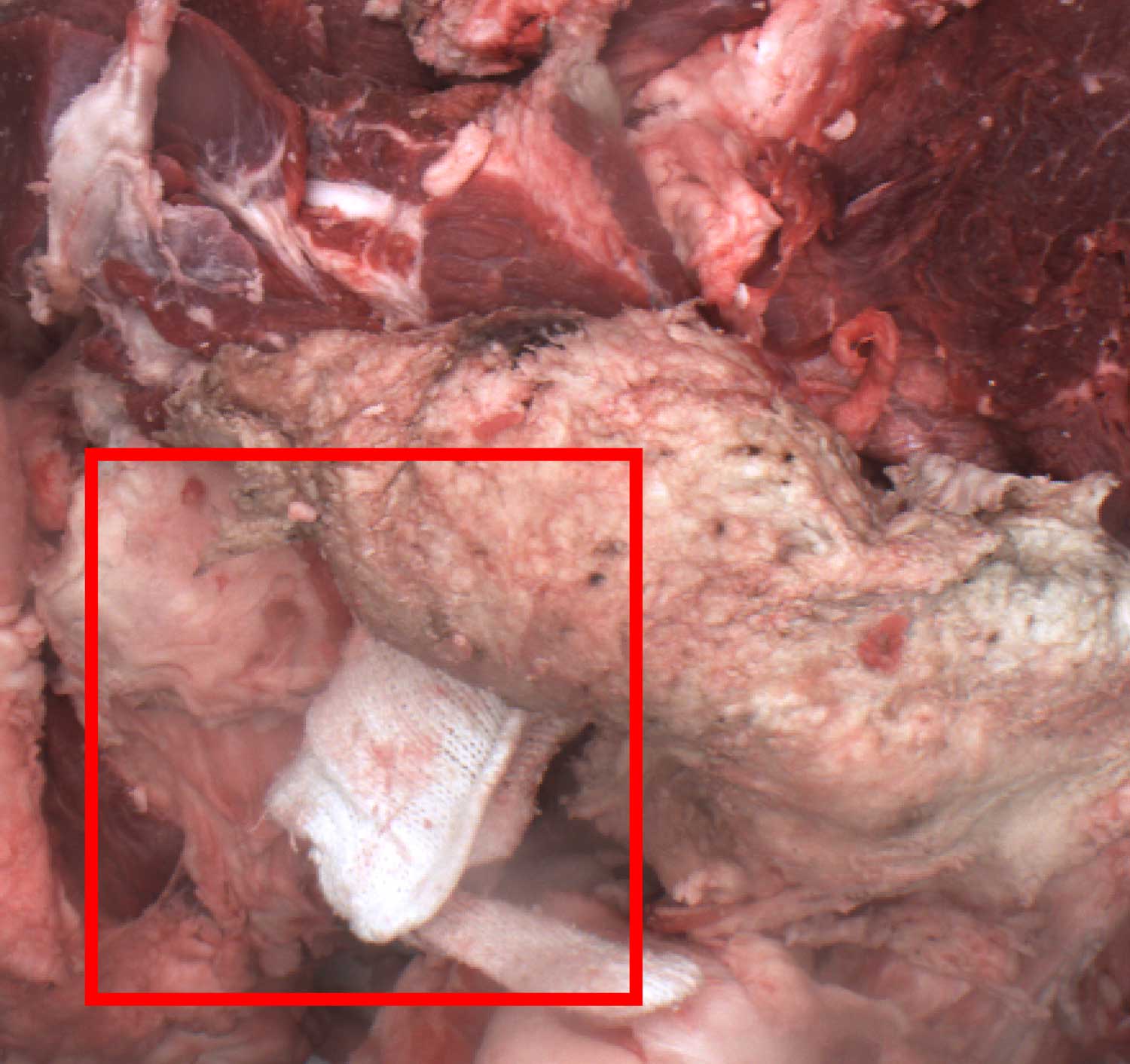

Trotz dieser neuen Produktionsmethoden verlassen sich viele Lebensmittelverarbeiter immer noch in hohem Maße auf manuelle Produktinspektoren als letzte Verteidigungslinie, um die Qualität des Endprodukts zu überprüfen und schädliche Fremdstoffe zu erkennen, die zu kostspieligen Produktrückrufen führen können. Herkömmliche Technologien zur Lebensmittelsicherheit wie Röntgenstrahlen und Metalldetektoren, die Metall oder Knochen gut erkennen können, haben Probleme mit Fremdstoffen niedriger Dichte oder nichtmetallischen Fremdstoffen wie Kunststoff, Gummi, Holz und Gegenständen, deren Farbe dem Lebensmittelprodukt ähnelt.

Um diesen Einschränkungen zu begegnen, setzt die Lebensmittelindustrie zunehmend auf visuelle Inspektionssysteme, die auf künstlicher Intelligenz (KI) basieren. Diese Systeme bieten verbesserte Erkennungsfunktionen und eine höhere Betriebseffizienz, die den Herausforderungen moderner Produktionsumgebungen gerecht werden.

Eine neue Ära der Lebensmittelinspektion

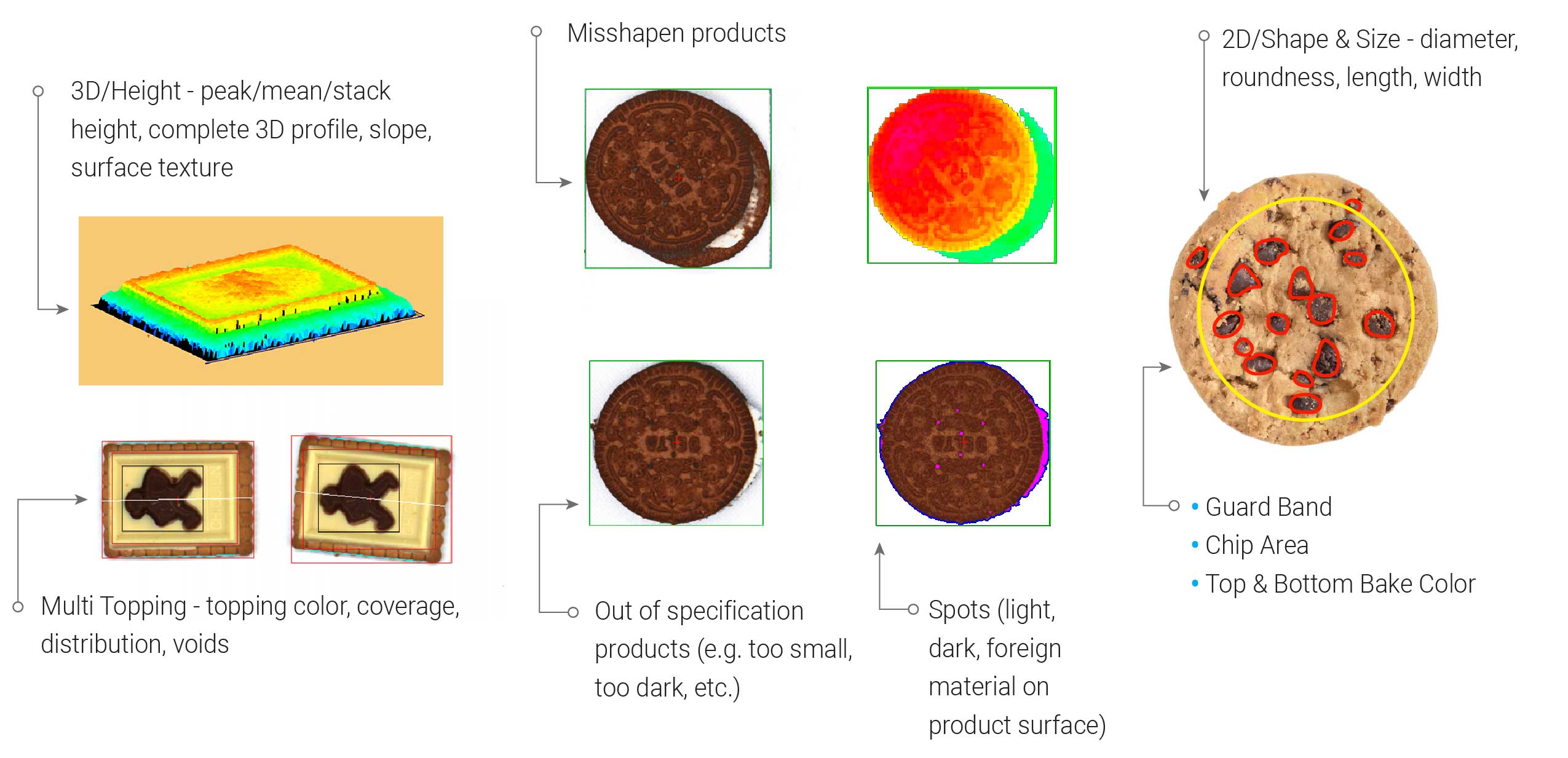

Visuelle Inline-Inspektionstechnologien sind in der Lebensmittelindustrie nichts Neues. Einige regelbasierte visuelle Inspektionssysteme werden seit Jahrzehnten erfolgreich in Produktionslinien eingesetzt. Diese Systeme kombinieren hochauflösende 2D- und 3D-Kameras, um alle Seiten eines Produkts auf vorprogrammierte visuelle Merkmale hin zu analysieren, einschließlich der Unterseite der Produkte. Von der Gesamtgröße, Form, Farbe und Marmorierung eines Steaks bis hin zur Samenverteilung auf einem Hamburgerbrötchen mit Sesam erkennen regelbasierte Bildverarbeitungssysteme effektiv begrenzte Produktdetails, die bei voller Produktionsgeschwindigkeit kaum möglich sind.

Inline-Bildverarbeitungssysteme können auch mit Ausschleusmechanismen integriert werden, um Produkte, die nicht den Spezifikationen entsprechen, automatisch aus dem Prozessstrom zu entfernen oder den Bediener zum Handeln zu warnen.

Da die Nachfrage nach diesen Systemen gestiegen ist, stoßen regelbasierte Bildverarbeitungssysteme an ihre technologischen Grenzen. Früher begnügten sich die Hersteller damit, eine Handvoll Produktaspekte zu überprüfen, heute interessieren sie sich für viel mehr. Um beispielsweise auf das Beispiel der Hamburgerbrötchen zurückzukommen: Viele Schnellrestaurantketten (QSR) bevorzugen heute ein Brötchen mit einer gleichbleibend glänzenden Produktoberfläche. Dieser Glanz wirkt sich jedoch auf die Farbmessung durch das Bildverarbeitungssystem aus. Unternehmen können dieses traditionell schwer zu messende Produktmerkmal mit dem richtigen Beleuchtungsschema, der richtigen Software und der richtigen Kameraeinrichtung erfassen.

Diese steigenden Anforderungen haben Technologieanbieter dazu veranlasst, KI zu erforschen, um die Erstellung von Messmodellen für Produktinspektionssysteme zu optimieren. Automatisiertes maschinelles Lernen von Produktspezifikationen und -merkmalen reduziert die Systemkomplexität erheblich und optimiert die Produkteinrichtung, sodass Unternehmen bei der Qualitäts- und Lebensmittelsicherheitskontrolle ein höheres Niveau erreichen.

Die KI-Inspektion geht über Kolorimeter, Röntgen- und Metalldetektionssysteme hinaus, indem sie eine tiefere Analyse der Produktoberfläche durchführt. KI ist darauf trainiert, zu erkennen, was ein Mensch sehen kann und mehr.

KI ermöglicht komplexe Messmöglichkeiten

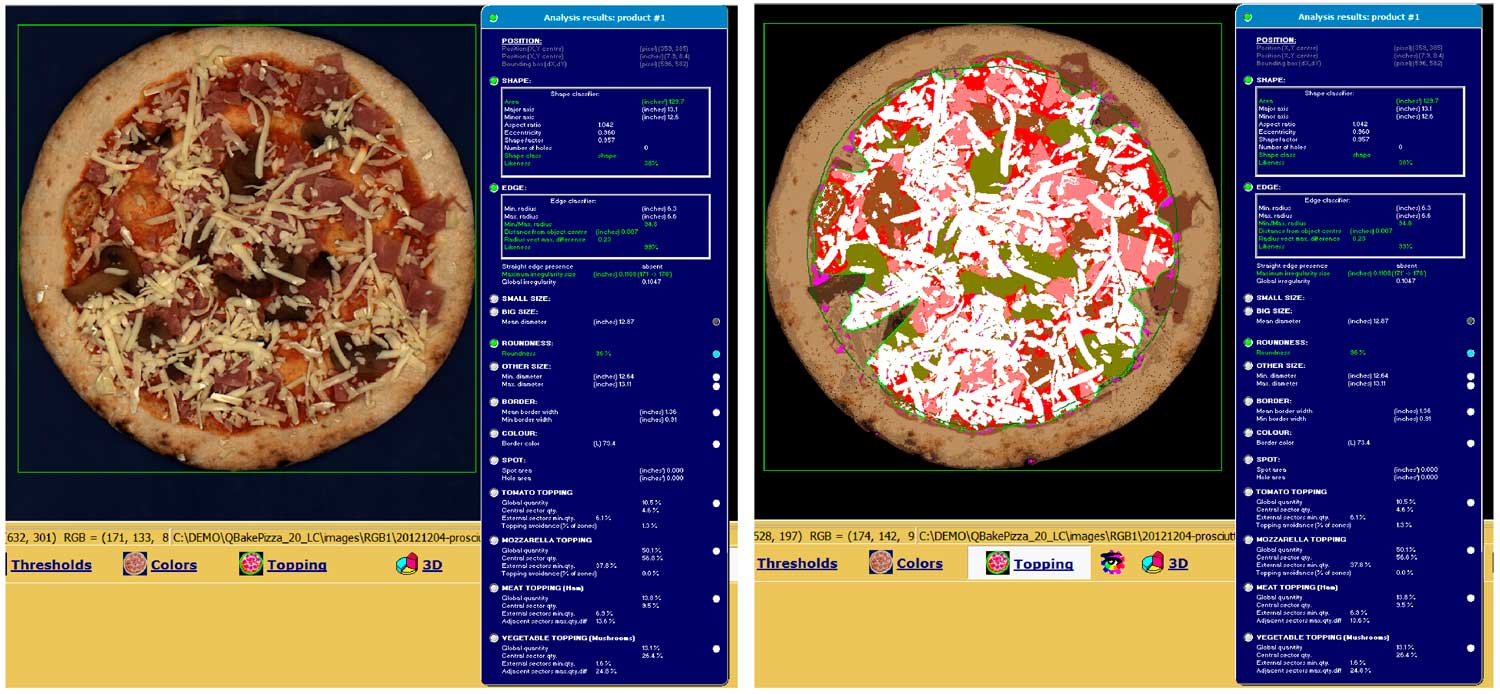

Nehmen wir als Beispiel einen Hersteller von Tiefkühlpizza, der vor der Herausforderung steht, ein konsistentes Produkt herzustellen. Die meisten Pizzaanlagen haben mehrere Stufen, in denen die Zutaten automatisch auf das Produkt aufgetragen werden, wenn es ein Förderband passiert. Dieser schnelle und manchmal chaotische Prozess ist für einen menschlichen Bediener oft schwierig, ihn genau zu steuern.

Jede Pizza hat mehrere Beläge, Texturen und Farben. Bei regelbasierter Bildverarbeitung müsste der Bediener für jede Zutat auf einer Pizza individuelle Messungen programmieren und diese in die Gesamtproduktmessung einbeziehen. Je nach Pizzasorte können diese Messungen eine enorme Rechenleistung und eine große Faltung der Messwerte erfordern.

Mit der KI-Inspektion kann der Pizzaboteur die Software jetzt so trainieren, dass sie sofort die gesamte Pizza und all ihre Komplexität mit höchster Präzision inspiziert.

In ähnlicher Weise weiß das KI-gesteuerte Inspektionssystem auch, wenn Produkte nicht den idealen Spezifikationen entsprechen. Beispielsweise verwenden einige Hersteller von Tiefkühlgerichten KI-Systeme, um sicherzustellen, dass Lebensmittelzutaten direkt in die richtigen Verpackungsbestandteile gelangen, um festzustellen, ob Produkte fehlen (z. B. Fleischbällchen in einem Tiefkühlgericht mit schwedischen Fleischbällchen), oder um die Produktverpackung zu überprüfen.

Ein gutes Argument für KI in der Lebensmittelsicherheit

Lebensmittelverarbeitungsunternehmen stehen seit langem vor der Herausforderung, Produktinspektoren vor Ort zu halten und auszubilden, obwohl diese Rollen für die Gewährleistung von Qualität und Lebensmittelsicherheit von entscheidender Bedeutung sind. Es steht jedoch viel auf dem Spiel — nur ein Produktrückruf aufgrund unentdeckter schädlicher Fremdstoffe kann zu schweren finanziellen Verlusten führen und den Ruf einer Marke auf dem Markt schädigen.

Die finanziellen Auswirkungen eines Produktrückrufs in der Lebensmittelindustrie können überwältigend sein. Untersuchungen des Food Marketing Institute und der Consumer Brands Association zufolge liegen die durchschnittlichen Rückrufkosten zwischen 10 und 30 Millionen US-Dollar. Zu diesen Kosten gehören die Benachrichtigung von Verbrauchern und Einzelhändlern, die Entfernung von Produkten aus den Regalen, die Entsorgung kontaminierter Artikel und die Bewältigung der daraus resultierenden Herausforderungen in der Öffentlichkeitsarbeit.

Lebensmittelverarbeitungsunternehmen setzen zunehmend auf KI-gestützte Inspektionssysteme, um diese Risiken zu mindern. Durch Investitionen in fortschrittliche Systeme zur Erkennung potenzieller Gefahren können Unternehmen ihren Betrieb und ihre Kunden schützen und die Wahrscheinlichkeit kostspieliger Rückrufe verringern.

Darüber hinaus gibt es für Fleisch-, Geflügel- und Meeresfrüchteverarbeitungsbetriebe, die strenge hygienische Umgebungen haben, AI-Inspektionssysteme, um die Anforderungen an die Abwaschanlage zu erfüllen (IP69K, NEMA-4X usw.). So verwenden beispielsweise Unternehmen, die Fleischfleisch verarbeiten, diese hygienischen Inspektionssysteme, um mithilfe von Röntgen- und Metalldetektoren nicht nachweisbare Fremdkörper zu identifizieren. Da Rinderschnitt selten einheitlich oder einheitlich ist, fällt es regelbasierten Bildverarbeitungssystemen schwer, gute Produkte von schädlichen Materialien zu unterscheiden. Ein KI-System kann jedoch alles, was es auf einer Verarbeitungslinie analysiert, sofort unterteilen und sofort Materialien identifizieren, von denen es annimmt, dass sie nicht den Akzeptanzkriterien entsprechen.

Durch die Erkennung von Fremdstoffen, bevor sie spätere Verarbeitungsstufen erreichen, können Unternehmen im Laufe der Lebensdauer des Systems viele Millionen Dollar sparen. Dies sorgt nicht nur für eine schnelle Kapitalrendite, sondern trägt auch dazu bei, das Vertrauen der Verbraucher in eine Marke zu wahren.

KI unterstützt dort, wo Pflanzen normalerweise Probleme haben

KI wird weltweit weiterhin ein heiß diskutiertes Thema sein, insbesondere im Hinblick auf ihre Auswirkungen auf den Ersatz menschlicher Arbeitskräfte in verschiedenen Branchen und Verantwortlichkeiten. In der Lebensmittelindustrie war es jedoch schon immer schwierig, Arbeitskräfte in wichtigen Funktionen der Qualitätssicherung zu halten.

KI-Inspektionstechnologien erfüllen diese Anforderungen effektiv, indem sie ihren Inspektionsprozess mit einer hundertprozentigen Objektivität versehen — etwas, das mit einem menschlichen Bediener nicht erreicht werden kann. Anstatt viel Zeit, Geld und Mühe darauf verwenden zu müssen, die Mitarbeiter für diese wichtigen, aber alltäglichen und sich wiederholenden Aufgaben zu schulen, kann das Unternehmen diesen Mitarbeitern bedeutendere Aufgaben an anderer Stelle im Werk übertragen.

Darüber hinaus ist ein grundlegendes Prinzip beim Einsatz von visuellen Inspektionssystemen mit künstlicher Intelligenz die Notwendigkeit der Beteiligung von Menschen an der Schulung und Wartung dieser Systeme. KI-Anwendungen erzielen optimale Erfolge, wenn sie von menschlichem Fachwissen geleitet werden, hauptsächlich durch überwachte Lernmethoden. Daher wird KI den Faktor Mensch bei der Lebensmittelproduktion niemals vollständig ersetzen. Stattdessen wird sie Anlagen so ausrüsten, dass sie den steigenden Anforderungen effektiv gerecht werden können, ohne Abstriche bei der Qualität oder Lebensmittelsicherheit zu machen. Da sich KI-Technologien täglich rasant weiterentwickeln, werden sie in der Lebensmittelindustrie immer häufiger eingesetzt werden, um sicherere und qualitativ bessere Lebensmittel bei höherem Durchsatz und niedrigeren Kosten zu gewährleisten.